我們的鍛造套筒為何更耐磨、更長壽?

在工業制造領域,套筒作為關鍵連接件或傳動部件,其耐磨性與使用壽命直接影響設備運行效率和維護成本。山西永鑫生重工股份有限公司生產的鍛造套筒,憑借出色的耐用性能贏得了市場認可。那么,這些套筒為何能實現更優異的耐磨表現和更長的使用壽命?其背后是材料選擇、工藝技術和嚴格質控的共同作用。

一、材料選擇:奠定耐磨基礎

套筒的耐磨性首先取決于材料。山西永鑫生重工選用優質合金鋼,如42CrMo、40Cr等,這些材料具有高強度、高韌性和良好的淬透性。以42CrMo為例,其碳含量適中,鉻和鉬的加入顯著提升了材料的硬度、抗疲勞性和耐磨性,尤其適合承受高載荷和沖擊的工況。

材料進廠前需經過嚴格檢測,包括光譜分析以驗證成分,確保每批次均符合標準。從源頭控制質量,為后續加工奠定基礎。

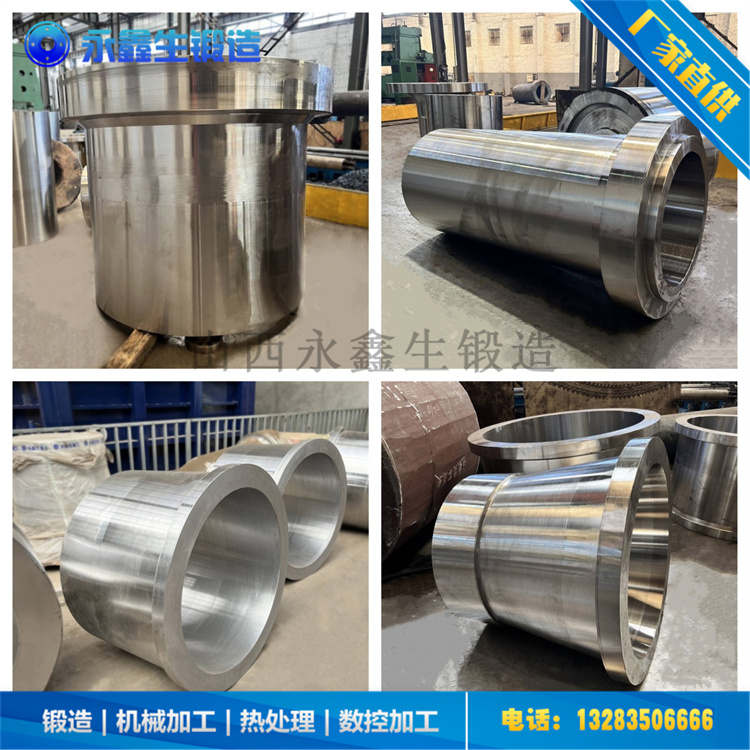

二、鍛造工藝:優化內部結構

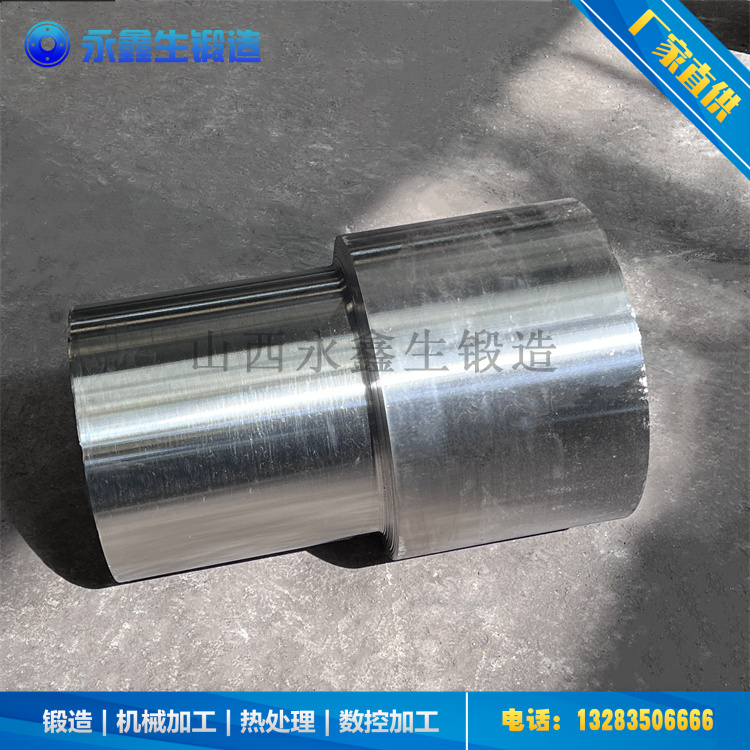

鍛造是提升套筒性能的關鍵。山西永鑫生重工采用多向模鍛技術,通過高溫加熱和高壓成型,使金屬纖維連續分布,消除內部缺陷如氣孔、夾雜等。與鑄造套筒相比,鍛造套筒的晶粒更細小、組織更致密,從而顯著提高抗磨損能力和疲勞強度。

以法蘭套筒為例,其受力部位通過鍛造優化了金屬流線,使應力分布更均勻,減少了應力集中導致的裂紋風險。這種結構優勢使套筒在長期交變載荷下仍能保持穩定。

三、熱處理技術:平衡硬度與韌性

熱處理是決定套筒耐磨性的核心環節。山西永鑫生重工采用“調質+表面淬火”復合工藝:先通過淬火和高溫回火(調質)獲得高強度和良好韌性,再對工作面進行表面淬火(如感應淬火),使表層硬度提升至HRC58-62,而心部仍保持較高韌性。

這種“外硬內韌”的特性,使套筒既能抵抗表面磨損,又能緩沖沖擊載荷,避免脆性斷裂。以挖掘機銷軸套筒為例,其內壁經高頻淬火后耐磨性提升約30%,而整體抗沖擊性能未受影響。

四、機械加工:精度保障壽命

精密加工直接影響套筒的配合質量和使用壽命。山西永鑫生重工采用數控車床和磨床,控制套筒內孔、外圓等關鍵部位的尺寸精度(可達IT7級)和表面粗糙度(Ra≤1.6μm)。高精度配合減少了與相鄰部件的微動磨損,同時優化了潤滑效果。

以液壓缸套筒為例,其內壁經珩磨后形成均勻油膜,降低了摩擦系數,使磨損速率顯著降低。

五、質量控制:全程保障性能

從原材料到成品,山西永鑫生重工建立了完善的質量控制體系。每道工序后均進行檢測,如超聲波探傷檢查內部缺陷、硬度計測試熱處理效果、三坐標測量儀驗證尺寸一致性。只有通過全部檢驗的產品方可出廠,確保性能穩定可靠。

結語

山西永鑫生重工股份有限公司的鍛造套筒,通過科學的材料配方、先進的鍛造技術、精確的熱處理工藝和嚴格的質控體系,實現了耐磨性與使用壽命的顯著提升。這些技術措施并非孤立存在,而是相互協同,共同保障了產品在重載、高速等苛刻工況下的可靠表現。未來,隨著材料與工藝的持續優化,山西永鑫生重工將繼續為客戶提供更耐用、更經濟的工業零部件解決方案。

我們只做好鍛件 大型鍛件www.jiu35.com

文章原創如需轉載請注明永鑫生鍛造廠提供!

新浪微博

新浪微博 騰訊微博

騰訊微博