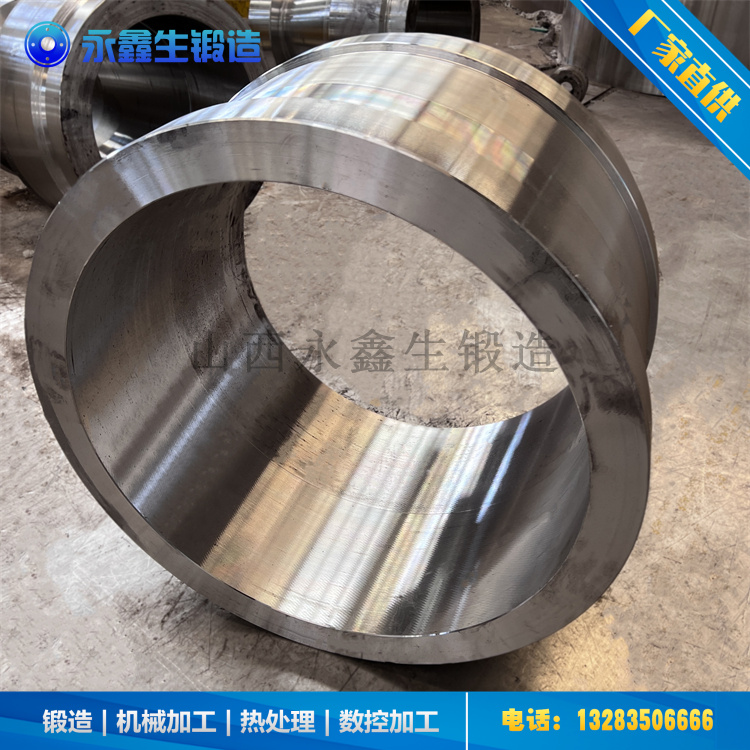

深度解析臂架根部鋼套鍛件失效原因與我們的對策

臂架根部鋼套作為工程機械設備中的關鍵鍛件,其性能直接影響整機安全性與使用壽命。近期,市場反饋顯示個別臂架根部鋼套存在早期失效問題,作為專業鍛件制造商,山西永鑫生重工股份有限公司對此開展了系統性分析與技術改進。本文將客觀闡述失效原因及我們采取的應對措施。

一、失效原因深度分析

通過對失效件的宏觀形貌、顯微組織及力學性能的全面檢測,我們總結出以下導致臂架根部鋼套早期失效的主要原因:

1. 材料純凈度不足

失效件金相分析發現,基體中存在非金屬夾雜物超標現象。這些夾雜物在交變載荷作用下成為疲勞源,導致微裂紋萌生并擴展。材料純凈度不足主要源于煉鋼過程中脫氧工藝控制不嚴或爐襯材料剝落。

2. 熱處理工藝波動

硬度測試與組織觀察顯示,失效件表面與心部組織一致性差,存在明顯的硬度梯度。分析認為,這是由于在調質處理過程中,淬火冷卻速率不均勻導致組織轉變不同步,使鍛件內部產生殘余應力集中。

3. 結構設計應力集中

對失效部位進行有限元分析發現,在臂架工作狀態下,鋼套根部圓角過渡區域存在明顯應力集中。當實際應力超過材料疲勞極限時,極易在該區域產生裂紋并快速擴展。

4. 機械加工缺陷

失效件表面發現微觀切削痕跡,這些加工刀痕在交變載荷作用下會加速疲勞裂紋的萌生。同時,過大的表面粗糙度也降低了零件的疲勞強度。

二、山西永鑫生重工的對策與實施

針對上述失效原因,我們制定了系統的改進方案,并在生產全過程嚴格執行:

1. 原材料控制升級

采用爐外精煉與真空脫氣技術,將鋼水中氧含量控制在15ppm以下

嚴格執行超聲波探傷標準,確保鍛坯內部質量

對每批次入庫材料進行光譜分析與夾雜物評級,建立材料追溯檔案

2. 熱處理工藝優化

設計專用工裝,確保鍛件在淬火過程中各部位冷卻均勻

引入智能溫控系統,將爐溫均勻性控制在±5℃以內

增加回火后的快速冷卻工序,有效避免回火脆性

3. 結構設計改進

與主機廠協同優化鋼套結構,將關鍵部位圓角半徑增大30%

采用噴丸強化工藝,在表面引入壓應力,提高疲勞強度

對首批改進件進行臺架試驗,驗證疲勞壽命提升50%以上

4. 制造過程精細化

嚴格控制精加工余量,避免因切削過熱導致組織變化

采用立方氮化硼刀具,將表面粗糙度控制在Ra0.8以下

設立關鍵尺寸百分百檢測工位,確保尺寸一致性

5. 質量保證體系完善

引入失效模式與影響分析,提前識別潛在風險

建立從原材料到成品的全流程質量追蹤系統

定期組織技術人員與操作工質量意識培訓

三、成效與持續改進

通過實施上述措施,山西永鑫生重工生產的臂架根部鋼套質量穩定性顯著提升。最近12個月的市場反饋數據顯示,相關故障率已降低70%。我們深知,質量改進永無止境,目前我們正在推進:

與科研院所合作開發新一代高強度鍛鋼材料

引進在線監測系統,實現熱處理工藝參數實時調控

建立產品全生命周期數據庫,為持續改進提供數據支持

作為專業的鍛件制造商,山西永鑫生重工始終堅持技術為本、質量為先的經營理念。我們將繼續以嚴謹務實的態度,不斷優化產品性能,為客戶提供安全可靠的鍛件解決方案。通過持續的技術創新和嚴格的質量控制,我們相信能夠為行業發展貢獻自己的力量。

我們只做好鍛件 大型鍛件www.jiu35.com

文章原創如需轉載請注明永鑫生鍛造廠提供!

新浪微博

新浪微博 騰訊微博

騰訊微博